金型事業

金型部門は1994年に設立されました。1998年は2008年にS09001認証とIATF16949認証を取得しました。

当社は多様の製品を製作するだけでなく、最先端の機会もどんどん増やしています。精密製品に合わせた6軸レーザー加工センターなど。

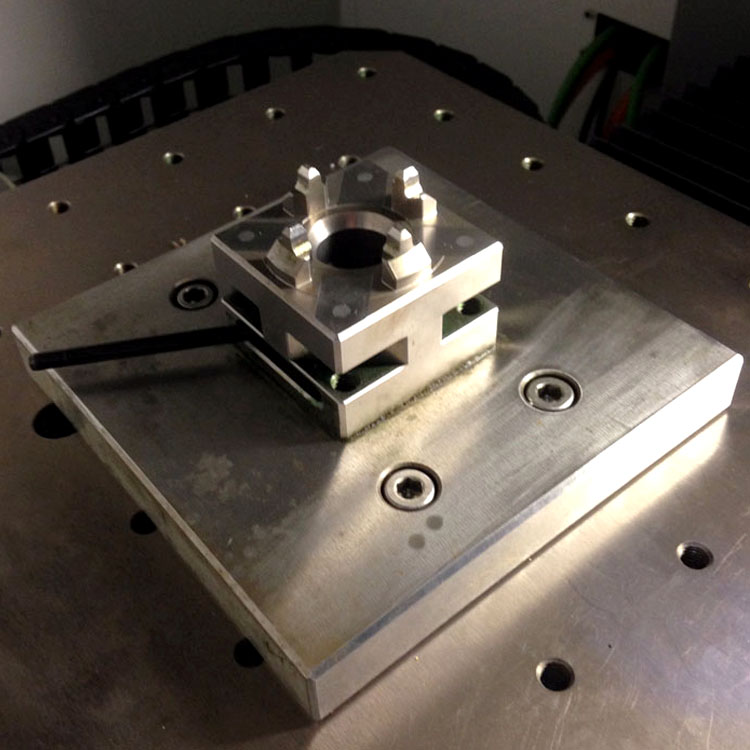

金型加工ポジショニングのニーズに応えるため、「EROWA」ポジショニング

システムを採用し、加工の安定性、高速性、再現性を向上させました。

5軸CNCマシニングセンター:0.01mmの精度

ムーアジグ研削盤:精度は2μmスピンドルで175,000RPMに達することができます

DMGレーザー彫刻機は、非常に細かい彫刻プロセスでさまざまな材料に使用でき、6軸加工機能を備えており、さまざまな角度から垂直壁を作成できます。また、3Dで処理して、立体視性の高いワークピースを作成することもできます。さらに、光学パーティションにはかなり正確な補正機能があります。レーザーの直径は0.02〜0.04mmに達する可能性があり、最小粗さはRO.8(VDI18)で、精度は0.01mmです。これは、精密な型彫りの最初の選択肢です。

高精度加工位置決めシステム–EROWA

ワークの交換や機械の調整にかかる時間を節約するため。EROWAフィクスチャシステムを導入することにより、プラント全体を標準化することにしました。

各マシンに1つ以上の標準ペデスタル(ITSチャック)があります。

各ワークピースにはエロワホルダーがあります。ホルダーをベースに入れると、治具と機械の公差は2μm(0.002mm)以下になります。

加工管理システム

バーコードシステム

二次元バーコード管理システムを導入して、異なる職場でワークを見ることができます。

バーコードシステムは各ワークの位置を追跡して情報の交流を速くすると説明できます。

前後に二次元コードをスキャンして記録を保存します。

RFIDシステム

さまざまなワークショップ(CNC、CMM、EDMなど)全体のツーリングプロセスを監視し、ワークフローを確実に記録するために、より高度な管理システムが導入されました。

それは私達の自動化システムのために設計されています。より耐久性があり、効率的です。

自動システム

Erowaシステムとプロセス管理システムを使用した後、自動処理を開発するための十分な基盤を備えています。企業のインダストリー4.0の指示に従い、Roders自動処理センターのセットを投資しました。大量のワークをより迅速かつ正確に生産することができます。

マシニングセンター

- 24時間* 7日間の作業時間

- RFIDシステムの使用

- 現在、2台のRodersCNCマシンがあります。最大で6台のRodersCNCマシンに増やすことができます

CMM

全自動測定システムも積極的に推進しています。測定データは、IATF16949の管理要件を満たすために、データセンターに直接記録できます。

- 2015年は最初のCMM自動主測定電極を開始しました。

- 2017年にはアップグレードバージョンが追加され、一度に4つの銅片をチェックできます。